Мы используем файлы cookie, чтобы пользоваться сайтом и делиться информацией было удобно.

Подробнее в политике обработки персональных данных.

| 10 июля 2020 г. |

Второй день форума «Белые ночи САПР» был полностью посвящен опыту заказчиков АСКОН в реализации ИТ-проектов. Более 20 приглашенных экспертов рассказали о «цифровых» способах решения инженерных и производственных задач в машиностроении, приборостроении, проектных и строительных компаниях.

Какие технологии и ИТ-решения сыграли ключевую роль в сохранении непрерывности и качества процессов, почему продолжается движение к импортонезависимости, как будут развиваться информационные системы предприятий — ответы на эти вопросы в наиболее показательных кейсах, представленных на форуме.

Александр Громцев, зам. директора по ИТ Судостроительного завода «Вымпел», подвел итоги автоматизации предприятия. «Вымпел» серийно производит боевые ракетные и патрульные катера нового поколения, скоростные поисково-спасательные, пожарные, гидрографические, рыболовные, буксирные и другие специализированные суда. Одна из последних разработок завода — морское пассажирское судно на подводных крыльях «Комета 120М»:

Несколько лет назад на предприятии стартовал проект комплексной автоматизации подготовки производства с помощью программных продуктов АСКОН: КОМПАС-3D, ВЕРТИКАЛЬ, ЛОЦМАН:PLM, Корпоративные справочники Материалы и Сортаменты и Стандартные изделия. Александр Громцев рассказал о том, как его команда адаптирует ИТ-системы по мере изменения технических проектов изделий. По его словам, когда завод работает над головными заказами, связанными с опытно-конструкторскими работами, часто меняются конструкторские и технологические решения, используемые материалы и оборудование. Все это приводит к высокой степени неопределенности при планировании производства. Чтобы решить эти проблемы, ИТ-команда завода совместно с АСКОН расширила функциональность ЛОЦМАН:PLM специальными модулями.

Также среди новшеств: модуль ведения технологических комплектов, который значительно упрощает работу конструкторов, нормировщиков и технологов. Модуль выпуска извещений по технологическим комплектам оповещает всех заинтересованных лиц об изменениях технологии, оборудования и других параметров.

Плагин выпуска материальных извещений — если по каким-то причинам меняется материал, то этот плагин поможет поменять его во всем составе изделия или даже группе заказов. Полностью автоматизировано нормирование материалов — оно ведется в ЛОЦМАН:PLM. И если раньше сравнение двух ведомостей могло занимать десятки дней, то сегодня на это уходит несколько минут.

Цифровые преобразования последних лет позволили добиться впечатляющих результатов. Так, движение и согласование служебных записок (об изменениях конструкций, материалов) полностью перенесены в электронный вид. За 1,5 года через ЛОЦМАН:PLM прошло больше сотни тысяч таких записок. Организовано пятинедельное планирование. ИТ-специалисты настроили монитор деятельности предприятия, чтобы представить руководству данные для принятия адекватных управленческих решений: о трудоемкости заказов, графике строительства, выработке по профессиям. Директор всегда видит актуальное состояние всех нарядов. Данные поступают в «монитор» из ЛОЦМАН:PLM и 1С. Также удалось значительно ускорить расчет цены заказа: теперь экономическая служба может рассчитать стоимость изготовления любого корабля в течение недели.

«Все мы должны стать айтишниками. Без этого невозможно быть успешными» — считает директор по ИТ «Уральского завода транспортного машиностроения» Марьян Гончар. К работе ИТ-центра «Уралтрансмаша» привлечены не только профильные ИТ-специалисты, но и конструкторы с технологами, то есть функциональные заказчики ИТ-решений.

Правильность этого подхода подтвердилась успешно завершившейся опытно- промышленной эксплуатацией PLM-комплекса АСКОН в составе продуктов ЛОЦМАН:PLM, ВЕРТИКАЛЬ, ПОЛИНОМ:MDM и КОМПАС-3D. Продукты АСКОН заменят зарубежную PDM-систему Windchill и CAD-систему SolidWorks.

С чем связано решение сменить уже внедренную систему, в которую вложены время, деньги и силы? Марьян Гончар рассказал, что ранее внедренная PDM перестала удовлетворять требованиям предприятия:

«Во-первых, отсутствие интеграции с имеющимися на предприятии CAD-системами. Во-вторых, создание структур изделий только ручным способом. Кроме того, мы не имеем возможности обновить систему и полноценно пользоваться технической поддержкой — предприятие находится под санкциями. Наша команда начала искать замену, ориентируясь на комплексные решения, поскольку путь лоскутной автоматизации оказался для нас тупиковым. Несколько параметров стали для нас ключевыми при сравнении различного ПО: функциональные характеристики продуктов, степень их синхронизации между собой, соответствие требованиям российских предприятий с точки зрения комплексной автоматизации, ЕСКД и ЕСТД, стоимость ПО и услуг по внедрению, близость офиса компании-поставщика и наличие в нем специалистов по технической поддержке, аналитиков, программистов».

По результатам опытно-промышленной эксплуатации было принято решение о внедрении PLM-комплекса АСКОН. Оно будет поэтапным: в 2020 году охватит конструкторскую часть, далее — технологическую.

На наболевший для ИТ-сообщества вопрос — как посчитать эффекты от автоматизации — ответил Павел Бурцев, руководитель отдела САПР завода «Тольяттинский Трансформатор». Он показал ретроспективу автоматизации своего предприятия: проблемы из-за отсутствия системы, поиск решения, внедрение САПР и PDM, переход на электронное согласование конструкторской документации, работа в режиме «Электронный кульман», переход на 3D-проектирование, поиск узких мест в разработке КД, ежегодные работы по повышению качества и производительности и оценка эффектов — на сколько уменьшились сроки проектирования.

Автоматизация «Тольяттинского Трансформатора» началась в 2004 году — с внедрения КОМПАС. Уже спустя два года все новые разработки хранились в ЛОЦМАН:PLM. В это время было принято важное решение — о переходе на электронное согласование конструкторской документации. Благодаря этому шагу время согласования КД сократилось практически в 10 раз! Далее ИТ-команда завода приступила к переводу накопленного за долгие годы бумажного архива КД в электронный вид.

«Долгое время КОМПАС работал по принципу “электронного кульмана”: 3D-проектирование использовалось эпизодически и не позволяло в полной мере получать эффект от внедрения системы. Почему мы вообще решили переводить конструкторов в 3D? Мы выявили низкую производительность отдела, которую обеспечивают так называемые узкие места, тормозящие бизнес-процессы. Одно из узких мест, ограничивающее производительность всей цепочки — разработка конструкторской документации на остов трансформатора».

Были определены следующие негативные факторы: длительный цикл разработки, большая очередь заданий, низкая расчетная пропускная способность.

Кроме того, с использованием инструментов 2D-проектирования разработка конструкторской документации выполнялась только последовательно, одним сотрудником. Отсутствие регламентов приводило к тому, что компоновка обычно сохранялась на персональном компьютере конструктора и, в случае необходимости, оперативно найти ее было бы проблематично. Если же компоновка менялась, высокой была вероятность потерять какие-либо ее элементы. Все это негативно влияло на чистоту «исполнения» эскизов.

Выходом стало комплексное внедрение КОМПАС-3D и его использование для обхода узких мест при подготовке производства. В качестве альтернативы было предложено следующее решение: создание компоновки как прежде одним инженером, а затем — параллельное ведение всех остальных работ по разработке и оформлению рабочей конструкторской документации. На предприятии используется «Виртуальная сборка» объекта. Она помогает исключить ошибки по причине человеческого фактора. В «Тольяттинском Трансформаторе» нашли и еще одно преимущество 3D-проектирования — возможность привлекать к работе начинающих специалистов и стажеров без обширного опыта в разработке, но способных по 3D-модели сделать качественный чертеж.

Особенностью проекта стала интеграция в процесс разработки прикладной САПР, облегчающей работу инженера-конструктора. К примеру, в прикладную САПР добавлена функция выгрузки данных в каркасную модель для быстрого ее перестроения. Помимо этого, к настоящему моменту создан специальный документ — методики проектирования новых моделей, где прописаны все этапы и порядок создания элементов модели и привязок; сформированы модели базовых деталей.

Работы по проекту оценивались с точки зрения временных затрат. Исходный цикл проектирования узла с оформлением рабочей документации занимал 4 недели. Комплексное внедрение КОМПАС-3D позволило сократить цикл разработки конструкторской документации в четыре раза.

Уже два года Pilot-ICE является платформой для управления процессами и данными в Институте информационного моделирования и архитектуры (компании «ИнфорМА»).

Технический директор компании Елена Макаренко поделилась опытом работы системой и рассказала о том, какие проблемы удалось решить с ее помощью:

«Pilot-ICE стал для нас незаменимой платформой для проектирования, сегодня это главный инструмент контроля документооборота и авторского надзора. Руководителям важно понимать кто, что и когда сделал. ГИПы раздают в Pilot-ICE задачи, проверяют подготовленные документы и пишут свои замечания. Такой процесс работы помог сократить срок проектирования на 30 %.

До этого, когда работали в “бумаге”, сталкивались с неопределенностями: вовремя ли выдали задание, взято ли оно в работу. Сегодня этот процесс полностью автоматизирован и прозрачен. В любой момент времени можно посмотреть историю изменений документа. Количество производственных совещаний сократилось минимум в два раза: теперь мы сосредотачиваемся на технических вопросах, а не на координации проектов».

В свое время к переходу на информационное моделирование компанию подтолкнул заказчик: институт выиграл тендер на проектирование производственно — логистического комплекса, и работа в BIM была одним из условий. Сегодня «ИнфорМА» работает только с BIM-проектами и является одним из BIM-лидеров своего региона. В этом году компания продвинулась дальше в освоении BIM-технологий и начала внедрять Pilot-BIM. Среда общих данных Pilot-BIM апробирована на нескольких проектах института и уже доказала свою эффективность.

BIM-менеджер компании «ИнфорМА» Виолетта Макаренко: «Институт всегда работает сразу над несколькими проектами, для нас актуальна задача параллельной обработки информационных моделей. Теперь проектировщики разных разделов могут одновременно подгружать модели по любым объектам — никому не приходится ждать очереди на обработку своей работы».

Также компанией востребована функция обновления в режиме онлайн. Проектировщики и руководители, которые находятся в сложном и сосредоточенном процессе работы, больше не отвлекаются на обновление вкладки. Всплывающие окна в режиме онлайн сразу указывают на изменения в проекте: если кто-то оставил замечание, оно может быть исправлено мгновенно.

⠀Выступление завершилось обзором пожеланий к разработчикам Pilot-BIM. «ИнфорМА» ждёт автоматических проверок на коллизии, возможности формировать пользовательские группы BIM-объектов для быстрого поиска по модели и мобильное приложение.

Павел Трофимов, руководитель направления поддержки инструментов сопровождения капитального строительства ПАО «Газпром Нефть», рассказал об автоматизации процессов капитального строительства компании. Сейчас «Газпром Нефть» ведет программу реконструкции нефтебазового хозяйства. В ней задействовано около 200 человек. Управление такими крупными проектами требует поддержки в виде современных ИТ-инструментов.

Цифровизация началась с исследования: было выявлено 37 процессов, которые требуют цифровой поддержки. Доля автоматизации бизнес-процессов составляла всего 5 %. Для автоматизации инженерного документооборота была выбрана система Pilot-ICE Enterprise.

«У нас очень жесткие требования по информационной безопасности, это сразу отсекает пласт “облачных” продуктов. Также компания придерживается тренда на импортозамещение, поэтому в основном мы работаем с российскими решениями.

Мы тестировали несколько систем управления инженерным документооборотом, и Pilot-ICE показал себя с лучшей стороны. Он гармонично вписался в нашу сложную многоуровневую информационную среду», — отметил Павел Трофимов.

Проект по внедрению Pilot-ICE Enterprise в ПАО «Газпромнефть» стартовал в декабре 2019 года. Сроки были сжатыми: три этапа — проектирование системы, развертывание и доработка функционала, опытная эксплуатация — были пройдены за 6 месяцев.

К июню в Pilot-ICE Enterprise разработана структура базы данных нефтебазы — это позволит навести порядок в хранении документации и поддерживать ее в актуальном состоянии. Настроены маршруты согласования для всех типов документов, по результатам согласования все замечания автоматически попадают в реестр, который передается подрядчику-разработчику документации. До этого согласование и сбор замечаний происходили в электронной почте, и это отнимало значительное количество рабочего времени ГИПов.

Ведется работа по блоку информационной безопасности: АСКОН «научил» Pilot-ICE фиксировать неудачные попытки входа пользователей в систему, а точнее попытки подбора пароля. В планах — предоставить подрядчикам ПАО «Газпромнефть» доступ к Pilot-ICE Enterprise для работы в единой информационной среде.

Нижегородское «Бюро строительной экспертизы» занимается реконструкцией, проектированием новых общественных и административных зданий, обследованием и строительной экспертизой. Начальник отдела проектирования компании Роман Миронов поделился опытом перехода на BIM-проектирование. Renga стала для компании первым BIM-инструментом — специалисты бюро начали работать в системе в январе 2019 года.

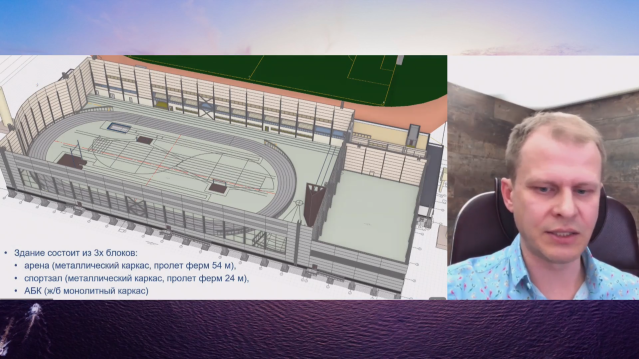

«Наши проекты постоянно усложняются: вместе с Renga мы прошли путь от простого коттеджа до сложных комплексных объектов вроде легкоатлетического стадиона.

BIM-проектирование дает нам сразу несколько преимуществ. Во-первых, Renga позволила нам повысить качество работы: автоматические спецификации помогают убедиться в том, что собран весь объем материалов и ничего не упущено, 3D-визуализация обеспечивает дополнительный контроль проработанности проекта и снижает в будущем количество “переделок”. Во-вторых, сократились объемы рутинной работы: у инженеров высвободилось время для поиска оптимальных решений».

«Например мы оцифровываем заказные ведомости, которые получаем от проектантов, и переносим их в ЛОЦМАН:PLM для стандартизации нормативно-справочной информации, и чтобы в конечном итоге все говорили на одном языке. Считаю это большим достижением для судостроения», — отметил Александр Громцев.